Medium Dencity Fibernation مخفف MDF

ماده مركب چوبی محسوب می شود با جرم حجمی بین 500 تا 800 كیلوگرم بر متر مكعب ( به طور متوسطKg/M3 750 ) كه از مواد مختلفی می تواند تهیه شود . در جهان بیشتر MDF ها بر پایه چوب تهیه می شوند و از چوبهای نرم مثل درخت كاج استفاده می گردد

اساس تركیب MDF چوب و رزین است كه تحت فشار و حرارت قرار گرفته و با افزایش استحكام ، مقاومت در برابر آتش و نفوذ ناپذیری خواص بهتری نسبت به چوب نرم خوا هد داشت همچنین قابلیت ماشین كاری بالای نیز دارد كه قبل از این تنها چوبهای سخت قابلیت كارهای مكانیكی و ماشین كاری را دارا بودند. MDF ها به طور معمول دارای با ضخامتی از 3 میلیمتر تا 40 میلیمتر می باشند.

امروزه علاوه بر چوبهای نرم از دیگر مواد نظیر ساقه غلات ، برنج ، نی ، نیشكر ،چوبها و كاغذهای غیر قابل مصرف و ... برای تهیه تخته صنعتی استفاده می شود. MDF تولیدی از چوب دارای كیفیت بهتری از سایر انواع MDF می باشد. MDF تهیه شده از باگاس نیشكر نیز از قاعده مستثنی نمی باشد ولی از نظر كیفی در سطح جهانی در رده چوب طبقه بندی شده است. در مقایسه با نئوپان،MDF دارای جرم یكنواخت تری در سطح ورق است همچنین از صافی سطح و قابلیت سنباده زنی و اصلاح سطح برخوردار است MDF به صورت خام و روكش شده به بازار عرضه می گردد MDFهای مسطح در ساخت مبلمان اداری ، كابینت ، تزئینات داخلی چوبی كاربرد فراوان دارن

MDF یک محصول پانلی است که از ترکیب الیاف لینگوسلولزی با رزین های مصنوعی یا هر نوع چسب مناسب دیگر تولید می شود. این پانل ها از دانسیته 496 تا 801 کیلو گرم بر متر مکعب (50-31 پوند بر فوت مکعب) در پرس داغ فشرده می شوند. چسبندگی داخلی کامل پانل به وسیله رزین مصنوعی و سایر چسب های آلی حاصل می شود.

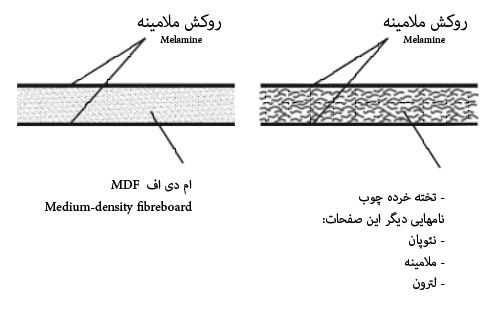

در مقایسه با تخته خرده چوب، MDF دارای دانسیته یکنواخت تر در سراسر تخته و لبه های صاف تر و منسجم تر است که در نتیجه آن بهتر می تواند مورد ماشین کاری قرارگیرد. محصول نهایی می تواند به صورت سطح صاف و یا با رگه های دلخواه طرح چوب و... باشد که در این صورت نیاز به روکش شدن (با روکش طییعی و یا لمینت) مرتفع می شود.

(Medium Dencity Fibernation) مخفف MDF است. MDF فیبر با چگالی متوسط است که بصورت فشرده از ضایعات چوب تهیه می گردد و از مقاومت زیادی در مقابل رطوبت برخوردار است.MDFهمواره به عنوان مغز و درون کار در صنعت چوب مورد استفاده قرار می گیرد. آن چه MDF را زیبا می سازد پوشش روی آن است که بسته به نوع کارمتفاوت می باشد. از معروفترین روکش هایMDF می توان PVC ، VINILIUM، HPL و فرمیکا را نام برد. لازم به ذ کر است فرمیکا بسته به نوع ضخامتش متفاوت می باشد.

بنابراین هرچه از روکش های ضخیم تر و مقاوم تر در پوشش MDF استفاده شود جنس مرغوب تری بدست خواهد آمد. MDF نوعی فیبر است که از خرده چوب به هم فشرده تحت فشار و حرارت به وجود می آید. اکنون در بیشتر موارد سازندگان کابینت از MDF به جای تخته سه لائی یا تخته های نئوپان استفاده می کنند.

اما بدلیل ارتقا سطح کیفی MDF نسبت به سایر محصولات مشابه آنرا متمایزتر نشان داده و بخودی خود از جایگاه خاصی برخوردار نموده زیرا این محصول ضمن قرار گرفتن در خانواده تخته های سخت، مقاومت کاربردی بالاتر نیز دارا می باشد. از طرفی بدلیل اینکه سطح MDF صاف، یکنواخت و نرم بوده و ترکیبی از فیبرهای چوبی لیگنو سلولزی می باشد در برابر گرما و فشار سخت شده و در صورت مخلوط شدن با سایر افزودنی ها کمک شایانی به ارتقاء سطح کیفیت آن می شود تا بتوان در ساخت کابینت آشپزخانه، مبلمان، میزو صندلی، اثاثه اداری و... از آن بهره جست.

ام دی اف را پس از تولید میتوان روکش نمود. روکشهای تزیینی علاوه بر زیبایی به دوام و کاربرد آن در محیطهایی مانند آشپزخانه کمک میکند. روکش ملامینه متداول ترین نوع روکش برای MDFمیباشد که در آن فرایند کاغذ دکوراتیو آغشته به رزین تحت فشار و حرارت بر روی تخته چسبانده میشود.

این محصول ضمن دارا بودن خواص شبیه سایر اوراق فشرده چوبی دارای برخی خواص برتر نیز می باشد كه باعث ارتقاء بازار آن در بین سایر اوراق فشرده چوبی مانند تخته خرده چوب (نئوپان)، تخته لایه، تخته فیبر سخت و ... شده است . در واقع این محصول (MDF) ابتدا بعنوان جایگزین اوراق فشرده چوبی مطرح بوده و سپس در كاربردهای جایگزین چوب نیز بكار رفته است. در حال حاضر دامنه كاربردهای آن روز به روز در حال افزایش است .

از جمله خصوصیاتی كه باعث ایجاد كاربردهای متنوع (MDF) شده عبارتند از :

- خصوصیـات فیزیـكی و مكـانیكی بالا

- دامنه وسیع دانـسیـته (وزن مخـصوص) ، ضخامت و ابـعاد MDF قابل تولید

- قابلیت ابزار خوری ، ماشین كاری و سنباده زنی

- سطوح صاف و متراكم

- قابلیت شكل پذیری و لبه های صاف

- عدم وجود معایب چوب

- پروفیل دانسیته یكنواخت و همگن

- قابلیت انجام رو سازی های مختلف همچون انواع روكشی های چوبی و غیر چوبی، رنگ آمیزی و غیره

- پایداری ابعاد و مقاومت به فشرده شدن

- زیبایی ظاهری، طبیعت ملایم و ظریف و حالات شبیه به چوب

- قیمت مناسب

-

تـولیـد انواع مختـلف این محصول در جـهان دامنـه كاربـرد آن را بـسیـار وسیـع كرده است. امروزه می توان تخته فیبر های نیمه سنگین MDF بسیار متنوعی از جمله تخته های سه لایه یا یكنواخت و همگن،تخته های نازك و ضخیم در ابعاد مختلف، تخته هایی با فرم آلدئید، كم فرم آلدئید یا بدون فرم آلدئید، تخته های تبدیل به سایز شده، روكش شده، لبه چسبانده، نقش برجسته، قالب گیری شده، ابزار خورده، پروفیل شده، با دانسیته های بسیار متنوع (كم یا زیاد)، مقاوم در برابر رطوبت، آب، آتش، قارچ، حشره و... را در بازارهای جهانی یافت.

تاریخچه

صنعت تخته فیبر یکی از صنایع نسبتا جدید در زمینه صنایع چوب است، به طوری که تخته فیبر نخستین بار به عنوان یکی از محصولات فرعی صنعت کاغذ توسعه پیدا کرد که علت آن هم تلاش هایی در جهت یافتن کاربردی مناسب برای حجم قابل توجهی از زواید روی الک در فرایند مکانیکی تهیه خمیر کاغذ بود که سرانجام در سال 1898 منجر به ایجاد یک کارخانه تولید تخته فیبر عایق در انگلستان شد.

اولین کارخانه MDF (تخته فیبر با دانسیته متوسط) در سال 1965 در شهر دپوزیت ایالت نیویورک ساخته شد که محصول خود را با نام تجاری (بارابورد) به بازار عرضه کرد. بعد از آن به دلیل تحولی که این صنعت در استفاده از ضایعات چوبی ایجاد کرد، بسیار گسترش پیدا یافت. به طوری که امروزه حتی بازار سایر اوراق فشرده چوبی نظیر تخته خرده چوب و... را تحت تاثیر قرار داده است.

اولین کارخانجات تخته فیبر ایران در دهه 1340 با نام ( فیبر رویال) در بندر انزلی و ( فیبر بابلسر) به بهره برداری رسیدند. نخستین کارخانه تولید MDF ایران در بهار 1383 با نام ( صنایع چوب خزر) به بهره برداری رسید. قابل ذکر است که بزرگترین کارخانه تولیدMDF جهان از ماده اولیه باگاس با ظرفیت 400000 تن در آینده در خوزستان به بهره برداری خواهد رسید که زمینه عظیمی برای صادرات این محصول استراتژیک فراهم می آید.

نیاز بازار از طریق واردات تامین می شود. ام دی اف وارداتی به هر دو صورت خام و روکش شده می باشد و عمدتا از کشورهای ترکیه, اندونزی, روسیه, اسپانیا, ایتالیا, آلمان, اتریش, فنلاند, و ... وارد می شوند. البته محصولات ترکیه و اندونزی به علت قیمت کمتر نسبت به سایرین و کیفیت نسبتا قابل قبول طرفداران بیشتری در بازار فعلی ایران دارند.

مقایسه MDF و Letron با چوب طبیعی

به دنبال ورود MDF و لترون به صنعت چوب ، تحولی شگرف در این صنعت به وجود آمد که توانست صنعت چوب را از ورطه سنتی و محدودیتهای فراوان رهایی بخشیده و وارد دنیای صنعتی و مدرن ، همراه با کیفیت بالاتر ، گرداند.در اینجا به بیان مختصری از خصوصیات لترون و MDF در مقایسه با چوب طبیعی می پردازیم:

1 ) مصنوعات چوبی ساخته شده می بایستی رنگ آمیزی شده و هزینه ها و دشواریهایی را جهت محافظت سطح آنها می بایستی متحمل شد.در فرایند رنگ آمیزی نیز مواد شیمیایی بر بافت طبیعی چوب اثرات مخربی داشته و بعد از مدتی نیز رنگ قسمتهای مربوط به مفاصل و اتصالات به صورت لایه لایه خرد شده و یا بلند می شود.نور مستقیم خورشید نیز تاثیرات نامطلوبی بر سطوح چوبی خواهد داشت.در صورتی که لترون و ام دی اف نیازی به رنگ آمیزی نداشته و داری سطوح لعابی یا لامینت هستند که در برابر سایش ، برخورد و نور آفتاب و ... مقاومتر هستند.

2 ) مصنوعات MDF و لترون به صورت اجزای قابل مونتاژ و قابل تفکیک ساخته می شوند و همین امر سهولت در جابجایی و محافظت آسانتر را در هنگام حمل ، پدید می آورد. در صورتی که در مصنوعات چوبی ، این امر با سادگی میسر نبوده و معایبی را به همراه دارد.

3 ) پروفیلهای MDF و لترون در سطوح مختلفی از مقاطع ساخته شده و می تواند در هر مرحله از ساخت ، متناسب با نوع محصول تغییر کند. حال آنکه در فرآیند تغییر مقاطع چوب طبیعی و برشهای مقطعی ، سختیها و موانع بیشتری وجود دارد و مستلزم زمان و هزینه بیشتری است .

مزایای استفاده از MDF بجای نئوپان

MDF بدلیل ساختار یکنواخت همگنی که دارد به راحتی ابزار کاری شده و تهیه پروفیل و برش کاری براحتی و بدون اتلاف و خرابی MDF امکان پذیر است. همچنین بواسطه داشتن سطح بسیار صاف و صیقلی قابلیت روکش کاری و رنگ شدن و خوبی دارد. در برابر رطوبت، پوسیدگی و همچنین خوردگی توسط حشرات از جمله موریانه کاملا مقاوم است. طول عمر بیشتری داشته و در برابر تغییر شکل و خمیدگی و پیچش مقاوم بوده از خاصیت ضد صدا Acoustic بر خوداری است. ضمن آنکهMDF در ضخامت پایین(5/2mm) نیز قابل تولید است: از کاربردهای MDF نازک یا Thin MDF می توان استفاده در صفحات پشتی کابینتها، پنل چارچوب در،پارتیشن بندی و مصارف جدید در صنعت کفش سازی، قسمتهای داخلی وسایط نقلیه، اسباب بازیها، تیغه های فنهای برقی و مدارهای برقی نام برد. از کاربرد MDF ضخیم یا Thick MDF علاوه بر ساخت اثاثیه و مبلمان، می توان استفاده در ساختمان سازی و ساخت ستونها و ارکهای داخل ساختمان نام برد. این نوع کاربرد بواسطه مقاومت MDF در برابر خمیدگی، پیچش و قدرت نگهداری پیچ عملی است.

مواد اولیه موردنیاز

چوب و مواد لیگنو سلولزی: نظیر چوب، تفاله نیشکر یا باگاس که چوب را می توان ازعمده ترین و مهم ترین ماده اولیه این صنعت محسوب نمود که لازم است هرگونه تغییری در عوامل تولید و واریته های چوب کاملا کنترل گردد تا بتوان در نهایت اثر بخش آنرا در کیفیت محصول نهایی لمس نمود ضمنا می بایست به نکات زیر نیز توجه خاص نمود:

- از انواع چوب ها بطور جداگانه یا مخلوط می توان استفاده کرد.

- چوب ها با قطر کم، شاخه ها و ضایعات استحصالی از جنگل مناسب می باشند.

- تراشه های رنده شده و یا خاک اره (حتی بعنوان پرکننده)

- استفاده از مواد لیگنو سلولز غیرچوبی که مازاد تولید محصولات کشاورزی را تشکیل داده و بخش الیافی گیاهان یک ساله را تشکیل می دهند. بعضی از این مواد نظیر الیاف تفاله نیشکر (باگاس) به سهولت در دسترس می تواند باشد بطوریکه در حال حاضر در مناطق جنوبی کشور دپو و انبار کردن آن بدلیل خود سوز بودن مشکلات زیست محیطی را نیز به همراه داشته که در صورت اندیشیدن تدابیر لازم ضمن حفظ سرمایه های ملی می تواند ارزش افزوده قابل توجهی را بدنبال داشته باشد.

-

مواد شیمیایی

عمده ترین ماده شیمیایی که در این صنعت استفاده می شود، رزین یا چسب می باشد که نقش (اتصال دهنده) را ایفا می نماید به عبارت دیگر متداولترین رزین قابل استفاده، فنل – فرم آلدئید و اوره فرم آلدئید می باشد که متناسب با کاربرد محصول نهایی رزین نیز تغییر خواهد کرد.

سایر مواد افزودنی

شامل مواد آهار زنی و مقاوم در مقابل جذب رطوبت بطوریکه منجر به افزایش مقاومت در برابر نفوذ رطوبت گردد و یا مواد حفاظتی که در مقابل آتش و عوامل هم ردیف از مقاومت بیشتری برخوردار گردد (معمولا آتش مستقیم مدنظر است). روش تولید و تشریح فرآیند برای ساخت و تولیدMDF نیازمند الیاف خشک چوب خواهیم بود. این الیاف با استفاده از دستگاههای ریفانیرهای معمولی تحت فشار اتمسفریک و ریفانیرهای تحت فشار بخار آب تولید می گردند. این تجهیزات توانایی استفاده از انواع خرده چوب، انواع ضایعات آن را خواهند داشت بطوریکه پس از قطع زنی و اندازه بری چوب آلات گرد و یا ضایعات و در صورت نیاز پوست گیری چوب، کاملا خرد شده و جهت طبقه بندی به قسمت الک ها روانه می شوند و مواردی که در اندازه های از پیش تعیین شده رسیده باشند به سیلوها هدایت شده و سپس تحت عملیات پخت و بخار زنی قرار گرفته تا آماده روانه شدن به دستگاه ریفانیر شوند. آنگاه چسب زنی صورت گرفته به قسمت خنک کاری هدایت می شود. ضمنا یادآوری می شود در قسمت الک ها، خرده چوب ها می توانند بازیافت مجدد شده و در مسیر فرآیند قرار گرفته و مواردی که قابل استفاده نمی باشند بعنوان ضایعات جمع آوری و به سایر مصارف رسانیده شود.

یکی از موارد قابل ذکر در این مرحله (یارد چوب) می باشد بعبارت دیگر عملیات تولید خمیر تخته فیبر نیازمند تغذیه پیوسته، یکنواخت و همگن می باشد زیرا در غیر اینصورت در کیفیت الیاف تولیدی تغییرات زیادی رخ داده و کیفیت محصول نهایی را تحت الشعاع قرار می دهد. برای دستیابی به تغذیه پیوسته چوب بطور یکنواخت و همگن می بایست از خرده چوب استفاده نمود. از طرف دیگر به منظور حصول اطمینان از تغذیه مداوم با سرعت ثابت لازم است که ماده اولیه موردنیاز جهت مصرف حداقل چندین ماهه ذخیره سازی گردد. (معمولا 3 تا 4 ماه) ضمنا یارد چوب شامل چوبهای هیزمی بطول 1 الی 2 متر بریده شده می باشد. لذا به منظور تشریح کلیه مراحل و ذکر شرایط عملیاتی توضیحات ذیل اضافه می شود.

آشنائی با انواع mdf

توسکا: Alnus

دو گونه توسکای قشلاقی و ییلاقی به نام های علمی Alnus subcordate و glutionose alnus درایران وجود دارد.نام های محلی توسکا،تسکا و توسه است.چوب درون نامشخص ،رنگ کرم مایل به قرمز،دوایر سالیانه پهن با حدودنسبتا"مشخص و موجدار درمقطع عرضی وپره چوبی آجری شکل قرمز در مقطع شعاعی و دوک های ظریف(پره ها)در مقطع مماسی ازخصوصیات ظاهری چوب است.

چوبی نیمه سنگین تا سبک است که به دلیل پراخت و رنگ پذیری شکاف خوری و ابزار خوری خوبدر صنعت مبلمان مصرف دارد ولی کم دوام بوده که البته در آب دوام قابل توجهی دارد.بیشترین میزانفروش را در بازار چوب فروشان پس از راش را داراستو که البته در حال حاضر مهمترین ورد مصرفآن طبق امار موجود در کارخانه جات تخته لایه سازی آن در برابر آب در ساختن بناهای آبی نیز مصرف می شود قیمت چوب توسکا به صورت الواری در سال بوده است.

راش: Brish

نام علمی این چوب Faguskhl نام فارسی و بومی راش و مرس و نام انگلیسی آن Beech است.از خواص ظاهری چوب راش درون نامشخص و به رنگ کرم مایل به قرمز است.دوایر سالیانه فشرده و در نتیجه در مقاطع طولی دارای خطوط کم و بیش مشخص ناشی از آن است. از بارزترین خصوصیات آن شاید بتوان به پره های چوبی در مقاطع طولی اشاره کرده که در مقاطع شعاعی به پرمگسو در مقاطع مماسی به دوک معروفند و این پره ها به صورت لکه های قرمز دیده می شوند چه بساگاهی این پرمگس های زیبا عیب محسوب می شوند چرا که به عقیده نجاران این بخشهای چوب پس از رنگ کاری سیاه می شوند.

گونه راش چوبی نیمه سنگین و دارای بافتی همگن است. و تقریبا" مقاوم در برابر حشرات و قارچهاست.گرد بینه های درجه۱ و ۲راش در ایران بیشتر به مصرف کارخانجات روکش و تخته لایه می .بنا به اطاعات بازار به دلیل بافت همگن و درجه سختی مناسب این چوب بیشترین تقاضا را برای خرید به منظور تهیه مبل در بازار دارد.

همچنین به دلیل قابلیت آغشتگی با انواع محلولهای حفاظتی بیشترین گونه مصرفی در کارخانه های اشباع است.البته اخیرا" گونه های خارجی راش از طریق آذربایجان وارد ایران شده است که بنا به اعدای مبل سازان و فروشندگان چوب کیفیت چوب راش ایرانی را ندارد ولی به دلیل ابعاد و رطوبت مناسب تخته ها میزان ضایعات کمتری در امر فرآیند تولید دارد.

افرا: maple

این خانواده دارای گونه های مختلفی در ایران است از جمله می توان افرا پلت،افرا شیردار وکیکم را نام برد. بزرگترین و فراوانترین افرای ایران اپلت با نام علمی insigne bosso و نام انگلیسی maple hs است.این گونه چوب درون نامشخص، چوب سفید مایل به کرم با درخشندگی کم و بیش صدفی دارد. دوایر سالیانه به دلیل فشردگی چوب تابستان در مقطع عرضی کاملا"مشخص و مقطع مماسی نقوش مواج و در مقطع عرضی نقوش رگه ای مانند ایجاد کردهاست که پره های چوبی ظریف و قهوه ایرنگ و براق در دو مقطع مختلف طولی به صورت طولی به صورت لکه ها و دوک ها نمایان است.

چوبی نیمه سنگین با پرداخت آسان و هم کشیدگی کم باعث شده تا در صنعت مبلمان و روکش گیری جایگاهویژه ای داشته باشد.

چوب روسی:

واژه چوب روسی در بازار چوب ایران به هر نوع چوب سفید رنگ وارداتی از روسیه تلقی می شود و کاربرد آن هم چنان تفاوتی نمی کند در حالیکه این چوبه سفید خودشامل گونه های کاملا" متفاوت چون نراد،نوئل و انواع کاجها می شوند.

همچنانکه گفته شد یکی از گونه های چوبی که به چوب روسی معروف استabies یا نراد است که نام رایج آن در دنیا fir و aspen است.این چوب فاقد درون چوب مشخص و به رنگ سفید مایل به قرمز،فاقد مجاری سمغی ،راست تار ،سبک ،واکشیدگی و هم کشیدگی کم ،قابلیت ترک خوردن کم هنگام خشک شدن ،بسیار خوش کار ، سمباده خوری خوب، میخ خوری و پیچ خوری عالی هستند ولی با وجود تمام مزایا به راحتی در مقابل قارج ها درچار مرض لکه آبی یا لکه قرمز می شود و از استحکام آن می کاهد.حشرات نیز علاقه زیادی به لانه گزینی و تخم گذاری در آن دارد و باید توجه داشت که چوبها دارای رگهقرمز به هنگام خشک شدن کاما" تاب برمی دارد

این چوب به علت سبکی و ضریب الاستیته از بهترین چوب ها برای اسکلت ساختمان هاست . الیاف بلند وخمیر سفید آن در کاغذ سازی مصرف فراوان دارد. در ایران این چوب غالبا" در صنایع مبلمان استفاده می شوند.

ماهاگونی یا آکاژو:

آکاژو ها به دو دسته آکاژویی آمریکایی و افریقایی تقسیم می شود که اغلب آکاژویی افریقاییی دربازار ایران یافت میشود. نام علمی این گونه khaya inveeuonsis و از خانواد miliacea است. نام های محلی متفاوتی در کشور های مختلف آفریقا دارد .درون چوب قرمز رنگ و برون چوب نازک سفید مایل به صورتی رنگ دارد.بافت یکدست و وجود پرمگسهای درخشان و براق که با تغیر جهت نوردرخشش متفاوتی دارند از ویژگی های شاخص این چوب است.در مقطع شعا عی نقوش نواری صذفی و در مقاطع مماسی نقوشی متنوع چونموجی مجعد جناغی دارد.که یکی از پر مصرف ترین چوبهای دنیا برای تهیه روکش های قیمتی است.به دلیل هم کشیدگی و واکشیدگی کم در هنگام خشک شدن کمتر دچار عیب می شود.ضربه پزیری خوب،پرداخت عالی ،پیچخوری و میخ خوری بالا ازخوصصیات بارز این چوب است ولیرنگ پزیری و واکس خوری باید همراه با بتونه کاری انجام شود.در تهیه روکش و مبل سازی بیشترین مصرف را داراست.

به دلیل ضربه پذیری و ضرریبه الاستیسیته بالا در تهیه قایقهای بادبانی و تفرحی مناسب است. لازم به ذکر است که چوب های دیگری نیز تحت عنوان آکاژو در بازار دیده می شوند که اسامی واقعی انها سیپو ،کیسپو و ساپلی است.